La ligne de granulation trouve ses principales applications où il est nécessaire de réduire le volume de la matière, ajouter des ingrédients spécifiques, le stocker et le transporter facilement etc.

La ligne de granulation trouve ses principales applications où il est nécessaire de réduire le volume de la matière, ajouter des ingrédients spécifiques, le stocker et le transporter facilement etc.

A l’entrée de la presse à granuler le produit doit avoir une granulométrie fine et doit être uniforme à une humidité ne dépassant pas le 15% en moyenne.

La compression du produit au cours de la granulation améliore le produit parce qu’il aura un poids spécifique plus élevé, il devient facilement transportable et nécessite moins d’espace pour le stockage.

Les principaux domaines d’application sont :

- Aliment d’animaux (aliments pour le bétail, les poulets, les porcs, les moutons, les lapins, les autruches, les poissons, les crevettes et autres animaux);

- sucreries (pulpe de betterave);

- producteurs de granules de luzerne, de paille, de foin, tiges de maïs, fourrage;

- MSW déchets solides municipaux;

- compost de fumier de poulet et d’autres animaux;

- les engrais organiques et organe-minéraux;

- les restes de nourriture et d’autres déchets (nourriture qui a expiré, restes de la restauration, etc.);

- minoteries (granulation de son et de mélanges de céréales, farines, et produits céréaliers);

- colza;

- déchets de papier;

- déchets de plastiques;

- sciure, copeaux de bois, des boutures de bois, déchets forestiers, sarments, bois de cultures dédiées;

- dérivés de déchets RDF;

- produits chimiques;

- anti-limaces;

- poudres;

- graphite;

- boues;

- pelures d’orange / citron ;

- coques de raisin;

- grignons d’olive, de colza, de soja, de tournesol, de maïs et autres déchets d’huileries;

- houblon (déchets de traitement des brasseries);

- farine de viande, de poisson, etc.;

- sous-produits et biomasse agro-industrielle.

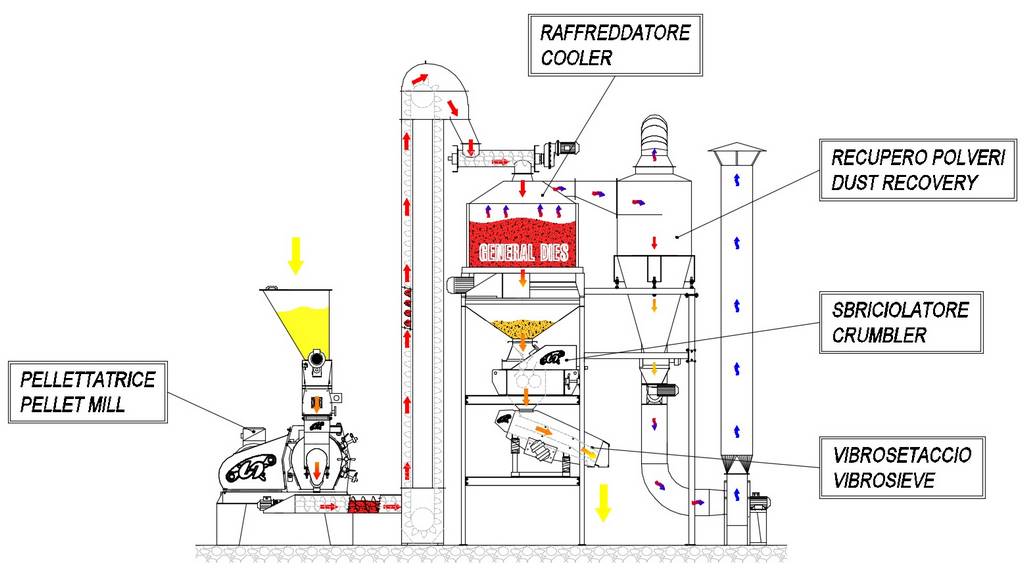

Les étapes du procédé

Les phases caractéristiques d’une ligne standard de granulation sont les suivants:

- Phase A: Granulation

- Phase B: Refroidissement

- Phase C: Eventuellement émietter

- Phase D: Tamiser